工業(yè)催化過程的機(jī)理

三水錳礦 / 2021-07-31

第二節(jié)工業(yè)催化過程的機(jī)理

工業(yè)上使用的固體催化劑,絕大多數(shù)是多孔的����、直徑為3~10毫米的顆粒�,并具有較大的比表面積�,從幾個(gè)平方米到幾百個(gè)平方米。很明顯��,催化劑顆粒的外表面積與顆粒內(nèi)的表面積比起來是微不足道的��。催化劑的全部表面催化劑粒子積���,都具有同樣的催化反應(yīng)的能力,這意味著反應(yīng)幾乎全部是在內(nèi)表面上進(jìn)行的�。因此要充分發(fā)揮顆粒內(nèi)部表面的作用,就必須了解原料氣體分子進(jìn)入顆粒內(nèi)部�����,并在那里進(jìn)行反應(yīng)�����,最后擴(kuò)散出來的機(jī)理����。

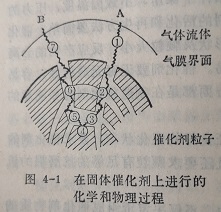

在催化劑上進(jìn)行的物理和化學(xué)過程如圖4-1所示�。整個(gè)過程由七個(gè)階段組成:

(1)反應(yīng)物自氣流向固體界面內(nèi)擴(kuò)散�;

(2)反應(yīng)物在化劑孔內(nèi)的擴(kuò)散;

(3)反應(yīng)物在化劑內(nèi)表面上的吸附�;

(4)在催化劑內(nèi)表面上進(jìn)行反應(yīng);

(5)反應(yīng)生成物在催化劑內(nèi)表面上的脫附����;

(6)生成物在催化劑孔內(nèi)的擴(kuò);

(7)生成物從固體一氣流界面向氣流的擴(kuò)散���。

在上述七個(gè)階段中����,(1)和(7)兩個(gè)階段是反應(yīng)物和生成物在催化劑顆粒外進(jìn)行的擴(kuò)散過程�,這個(gè)區(qū)域叫外擴(kuò)散區(qū)(2)和(6)兩個(gè)階段是在催化劑顆粒內(nèi)部進(jìn)行的擴(kuò)散過程,這個(gè)區(qū)域叫做內(nèi)擴(kuò)散區(qū);(3)(4)和(5)三個(gè)階段���,是在催化劑內(nèi)表面上進(jìn)行的化學(xué)過程����,這個(gè)過程僅僅與催化劑的本性和反應(yīng)溫度有關(guān)�����,這個(gè)區(qū)域叫做化學(xué)動(dòng)力學(xué)區(qū)。

對(duì)一個(gè)化學(xué)反應(yīng)來說�����,如果原料分子能及時(shí)地傳遞到催化劑內(nèi)孔的縱深處����,在縱深處的濃度等于顆粒外表面和氣流中的濃度時(shí),那么反應(yīng)在化學(xué)動(dòng)力區(qū)進(jìn)行�。如果反應(yīng)物在催化劑外表面的濃度等于氣流中的濃度�����,但大于孔內(nèi)縱深處的濃度���,這時(shí)催化劑一部分內(nèi)表面沒有被充分地利用�����,而化學(xué)反應(yīng)的速度就決定于反應(yīng)物向內(nèi)部擴(kuò)散的速度��。當(dāng)反應(yīng)物在化劑外表面的濃度小于氣流中的濃度����,并且在孔的縱深處趨于零時(shí),則化學(xué)反應(yīng)僅在催化劑的外表面上進(jìn)行����,其速度由外擴(kuò)散速度決定,這時(shí)意味著催化劑的利用很不好���,只有它的外表面被利用�����。

對(duì)某一化學(xué)反應(yīng)來說�,反應(yīng)究竟在上述三個(gè)區(qū)城中哪一個(gè)區(qū)內(nèi)進(jìn)行�,取決于許多因素,除反應(yīng)溫度���、壓力����、反應(yīng)物的濃度和空間速度外���,就決定于催化劑的活性�、顆粒大小、孔徑和孔徑分布���。

由以上的分析可見���,對(duì)一個(gè)工業(yè)催化劑來說,最好既具有足夠大的比表面積���,以供進(jìn)行化學(xué)反應(yīng)的需要�,又具有合適的孔性結(jié)構(gòu)�����,以利物質(zhì)傳遞�����。還要設(shè)計(jì)合適的反應(yīng)器�,使操作盡可能地在最佳條件下進(jìn)行����。

在工業(yè)生產(chǎn)條件下,固定床催化劑的顆粒大小��,是由許多因素決定的,其中主要的有催化劑內(nèi)表面的利用和床層的壓力降�。當(dāng)催化劑顆粒很小時(shí),固然催化劑的內(nèi)表面得到了比較充分的利用��,但是隨之帶來的流體阻力迅速上升�����,床層壓力降加����,動(dòng)力消耗也增加。所以工業(yè)固定床催化劑一般采用3~10米粒徑�����。用

這顆粒的化劑����,在生產(chǎn)條件下,催化劑的內(nèi)表而通常都不能充分利用�����。

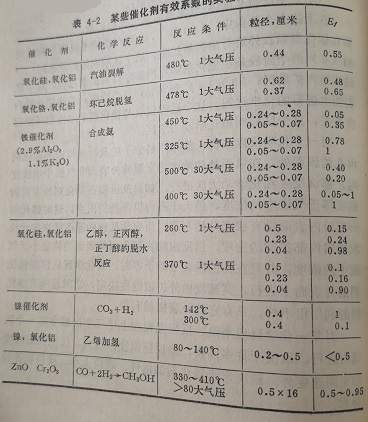

為了定量地表征化劑被利用的程度,以有效系數(shù)(E)表示�����。有效系數(shù)的意義是����,在催化劑上實(shí)測(cè)的反應(yīng)速度與當(dāng)該催化劑顆粒內(nèi)外具有相同的溫度和濃度時(shí)所表現(xiàn)的反應(yīng)速度之比。顯然�,當(dāng)化劑內(nèi)表面被完全利用時(shí),Ef=1;而在其他條件下���,總是Ef<1����。由此可見���,Ef也可以定義為表面利用率����。

由表4-2可見�����,化劑的有效系數(shù)����,隨著粒徑的減小而增加,當(dāng)粒徑足夠小時(shí)��,有效系數(shù)才等于1����。此外溫度和壓力對(duì)有效系數(shù)也有很大的影響;都隨著溫度和壓力的升高而減小

第三節(jié) 對(duì)工業(yè)反應(yīng)器的基本要求

工業(yè)催化反應(yīng)器近十幾年來有很大的發(fā)展。現(xiàn)在生產(chǎn)上采用的有各種各樣的類型和結(jié)構(gòu)�。在均相催化過程里,通常采用槽型��、塔型或管型的反應(yīng)器�����。對(duì)于多相催化過程��,由于固體催化劑的存在����,傳質(zhì)和傳熱等因素使反應(yīng)器的結(jié)構(gòu)大大復(fù)雜化了。現(xiàn)在�,大噸位的經(jīng)濟(jì)效率高的工業(yè)過程,只有采用連續(xù)的生產(chǎn)工藝オ是合理的,特別是氣固相催化反應(yīng)��,由于氣體的密度低�����,只有當(dāng)反應(yīng)氣體與催化劑接觸時(shí)間短至不超過幾秒的時(shí)間是有利的��。對(duì)于液固相催化反應(yīng)�����,中小型生產(chǎn)規(guī)模有時(shí)采用間歇的生產(chǎn)方法����,但對(duì)于大噸位產(chǎn)品的生產(chǎn),采用連續(xù)的生產(chǎn)工藝�����,在通常的情況下更為有利�。此外,隨著化學(xué)工業(yè)許多產(chǎn)品向大噸位發(fā)展��,反應(yīng)器也必須相應(yīng)的放大����。這樣,對(duì)催化反應(yīng)器的結(jié)構(gòu)�����,也提出更多更嚴(yán)格的要求�。在大多數(shù)的情況下,反應(yīng)器的結(jié)構(gòu)應(yīng)當(dāng)保證提供對(duì)工藝所要求的最基本參數(shù)維持穩(wěn)定的數(shù)值����,主要的參數(shù)有:

(1)反應(yīng)物與催化劑的接觸時(shí)間

(2)在反應(yīng)器的反應(yīng)區(qū)內(nèi)不同點(diǎn)的溫度

(3)反應(yīng)器中的壓力

(4)反應(yīng)物向催化劑表面的傳遞速度

(5)催化劑的活性。

當(dāng)其他條件已經(jīng)確定時(shí)���,有一個(gè)最適的接觸時(shí)間��,如果了這個(gè)最適的接觸時(shí)間��,就會(huì)使過程的效率降低�。在這些參數(shù)中�����,保證反應(yīng)區(qū)內(nèi)的溫度是工業(yè)反應(yīng)器設(shè)計(jì)中最重要也是最復(fù)雜的問題�����。因?yàn)榇蠖鄶?shù)化學(xué)反應(yīng)是吸熱或放熱的,要維持反應(yīng)器內(nèi)指定的溫度���,就必須及時(shí)的從反應(yīng)區(qū)里取出或向反應(yīng)器里供給熱量��。當(dāng)化劑床層過熱時(shí)��,就可能產(chǎn)生催化劑的半融甚至燒結(jié)����,致使活性降低�,有時(shí)選擇性也降低,床層溫度低于最適溫度時(shí)����,轉(zhuǎn)化率也降低。因此為了保證反應(yīng)所要維持的度和有效的利用能量����,工業(yè)上有各式各樣的絕熱的和具有熱交換的反應(yīng)器。

為了提高催化劑的有效系數(shù)�����,可采用氣體沿反應(yīng)器徑向分布的所謂徑向反應(yīng)器。這時(shí)可應(yīng)用徑粒很小的催化劑��,例如1~2毫米��,而不致使床層的壓力降增大����。

當(dāng)反應(yīng)的熱效應(yīng)很大�,或催化劑需要周期地再生時(shí),可應(yīng)用流化床反應(yīng)器���。

對(duì)各類反應(yīng)器的基本要求�����,隨著催化反應(yīng)和催化劑的不同而異����。但其中對(duì)所有工業(yè)反應(yīng)器基本要求還是一樣的���,這些要求是:

(1)最大的操作強(qiáng)度

(2)最高的產(chǎn)品收率

(3)最小的流體阻力

(4)最有效的利用熱能

(5)操作容易

(6)建設(shè)費(fèi)用低

在以下的幾節(jié)里�,從催化劑的應(yīng)用方面�����,簡(jiǎn)要地介紹工業(yè)上常用的幾類催化反應(yīng)器。